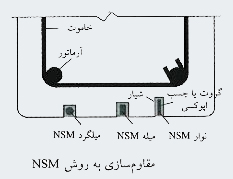

روش مقاوم سازی به روش Near Surface Mount و یا به اختصار روش NSM

در سالهای اخیر پیشتنیده کردن نوار ها و تسمههای FRP نیز مورد توجه پروژههای عمرانی قرار گرفته است. پیشتنیده کردن یک عضو باعث بهبود در عملکرد خمشی عضو در محدوده خدمت رسانی میشود. ایجاد پیشتنیدگی باعث کاهش خیز عضو، کاهش ترک ها، افزایش بار ترک خوردگی و افزایش بار تسلیم آرماتورهای کششی می شود. این عمل زمانیکه در پل ها با دهانه بلند بکار گرفته میشود نقش اصلی خود را نشان میدهد. زیرا در این پل ها به علت دهانه بزرگ معمولا شاه تیرها دچار تغییر شکل زیادی می شوند اما پیش تنیدگی باعث اعمال خیز منفی اولیه به تیر شده و خیز حداکثر آن را کاهش میدهد. مزیت بزرگ دیگر اعمال پیشتنیدگی در پلها افزایش مقاومت خستگی المانها میباشد. شاه تیرها و پایهی پلها تحت بار متناوب ناشی از عبور و مرور وسایل نقلیه می باشند که همین امر باعث وقوع خستگی در این اعضا میشود. پیشتنیده کردن این اعضا باعث باربرداری آرماتورهای کششی این اعضا شده و مقاومت خستگی عضو را بطرز چشمگیری بهبود میبخشد.

در مواقعی که امکان ایجاد یک شکاف سطحی بر روی سطح بتن وجود داشته باشد، روش مقاوم سازی به روش NSM انتخاب بسیار عاقلانه ای می باشد. این روش نیاز به آماده سازی سطح را به میزان بالایی کاهش می دهد و همچنین ریسک ایجاد شرایط بحرانی در اجرای موفق و موثر سیستم مقاوم سازی و نیاز به اجرای سیستم های Lay-Up در کارگاه را از بین می برد. به دلیل اینکه میلگرد و یا لمینیت در سطح بیشتری به بتن چسبیده، لذا در در این سیستم هنگام انتقال یک نیروی مشابه در روش EBR میزان کمتری تنش برشی در بتن ایجاد می شود. از این رو طول توسعه (Development Length) در روش NSM بسیار کمتر بوده و می توان تقریبا از کل ظرفیت مقاومت FRP استفاده کرد پیش از آن که گسیختگی ناشی از چسبندگی حاصل شود. اجرای این سیستم نیاز به نیروی آموزش دیده خاصی ندارد و طراحی آن با در نظر گرفتن راهنمایی های ACI 440-2 انجام می شود.

به عبارت دیگر در روش NSM، همانطور که در شکل زیر مشاهده می شود نوارها یا میلگردهای مصالح مقاوم کننده در شیارهایی که در وجه کششی بتن ایجاد شده اند، چسبانده می شوند و پوشش سیمانی و یا چسب اپوکسی روی آن ها قرار می گیرد. به طور کلی برخی از مزایای روش های NSM نسبت به روش EBR عبارتند از: بهبود پیوستگی و انتقال نیرو به بتن اطراف به دلیل محصور شدن نوار داخل شیار، محافظت از نوار در برابر عوامل محیطی خارجی و عدم نیاز به آماده سازی سطحی بتن بعد از ایجاد شیارها.

راهنمای نصب سیستم مقاوم سازی به روش NSM

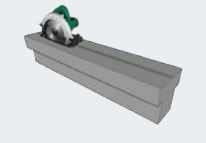

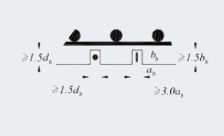

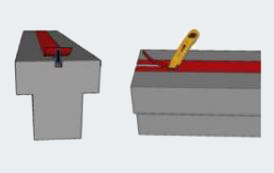

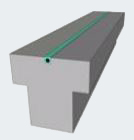

گام اول) ابتدا محل شکاف طبق نقشه های تامین شده توسط مهندس طراح مشخص شده و با ماژیک نشان می خورد. سپس توسط دستگاه مناسب و حفظ مسائل ایمنی شکاف ایجاد می شود (تصویر ۱). بعد نهایی (عمق و عرض) این شکاف برای میلگردهای FRP معمولا ۱.۵ برابر قطر میلگرد و در لمینیت ها عرض شکاف ۳ برابر ضخامت لمینیت و عمق آن برابر ۱.۵ برابر عرض لمینیت (تصویر ۲) است.

نکات اجرایی این گام:

استفاده از ابزار مناسب همچون یک فرز با تیغه الماس، ریل هدایت کننده تیغه در مسیر مستقیم و سایر ابزار های دیگر ایجاد شکاف را آسان تر می کنند. توصیه می شود در برخی از موارد به جای برش یک مرحله ای شکاف چند خط شکاف ایجاد شود و سپس بتن بین آن ها برداشته شود تا شکاف نهایی ایجاد شود.

تصویر ۱

تصویر ۲

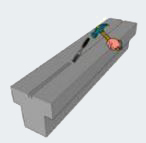

گام دوم) قلم تراش کردن تکه های بتن در شکاف که توسط فرز برش نخورده اند و ایجاد یک شکاف عاری از هرگونه بتن و سنگدانه (تصویر ۳).

تصویر ۳

گام سوم) داخل شکاف از وجود هرگونه گرد و غباری توسط پمپ هوا یا جاروبرقی پاک شود.

نکته اجرایی این گام: هیچ نیازی به برس زدن و ایجاد سطح غیر صاف با هر وسیله ای وجود ندارد.

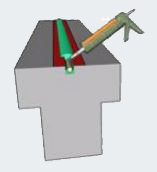

گام چهارم) برای اینکه پس از اجرای سیستم مقاو سازی ظاهر عضو بتنی آسیبی نبیند و به خاطر مسائل زیبایی می توان سطح کنار شکاف توسط نوارهایی پوشیده شود تا حین تزریق چسب به بتن بیرون شکاف نچسبد. (تصویر ۴)

نکته اجرایی این گام: برای افزایش سرعت و تسهیل این مرحله نواری یک پارچه روی شکاف و بتن اطرافش قرار می دهیم و سپس با کاتر روی شکاف را برش می زنیم.

تصویر ۴

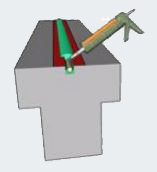

گام پنجم) شکاف را تقریبا تا نیمه با چسب پر می کنیم (تصویر ۵).

تصویر ۵

گام ششم) میلگرد و یا لمینیت را آغشته به چسب کرده و در داخل شکاف فرو می بریم. در این مرحله باید مطمئن شویم که چسب بدون اینکه حباب های هوا در آن ایجاد شود بتواند FRP را احاطه کند.

گام هفتم) داخل شکاف را کامل با چسب پر می کنیم تا مطمئن شویم که FRP کاملا پوشانده شده است (تصویر ۶).

تصویر ۶

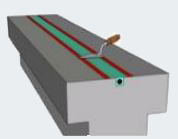

گام هشتم) اضافه چسب توسط لیسه یا ماله (تصویر ۷) برداشته شود.

تصویر ۷

گام نهم) نواری که در گام چهارم بر روی سطح بتن قرار داده بودیم را از بتن جدا می کنیم (تصویر ۸).

نکته اجرایی این گام: پیش از این که چسب سفت شود این کار انجام شود.

تصویر ۸

در نهایت سیستم مقاوم سازی شده مطابق تصویر ۹ زیر خواهد بود.

تصویر ۹

Externally bonded reinforcement vs Near surface Mounted method

امروزه روش مقاوم سازی با نوار FRP که بر روی سطح عضو (EBR) انجام می شود مرسوم و شناخته شده می باشد. ولی مهندسین همواره به دنبال پاسخ مناسب برای صورت مساله های مختلف هستند، به عبارتی دیگر برای رفع مسائل متفاوت روش های متفاوتی را مورد بررسی قرار می دهند. مقاوم سازی با روش Near Surface Mounted یا به اختصار NSM روشی جدید است که پاسخی برای رفع بعضی از این مشکلات می باشد. در این روش شکاف هایی در سطح عضو ایجاد و نوار یا میلگرد FRP داخل عضو به وسیله چسب اپوکسی نصب می شود. حفر FRP در داخل عضو موجب افزایش چسبندگی در اتصال FRP به عضو می شود. به طوریکه کرنش نهایی قابل تحمل سیستم FRP از ۵ تا ۷ درمیل به ۱۲ درمیل افزایش می یابد.

مقاوم سازی به روش NSM

مقاوم سازی به روش EBR

– موثر بودن این روش نسبت به روش EBR

– عدم نیاز به فراگیری روش اجرا

– حل مشکل نیاز به آماده سازی سطح کار

– کاهش در معرض قرارگیری FRP (قرار گرفتن در شکاف)

– بهبود عملکرد در حین قرار گرفتن در معرض آتش سوزی

– قابل بازبینی بودن مشخصات FRP قبل از نصبمعایب:

– حفر شکاف در سطوح سقف (رو به بالا) ممکن است بسیار دشوار باشد.

– کنترل کیفیت در کارگاه به آسانی روش EBR نیست.

– نیاز به مقدار پوشش بتن کافی دارد.

– آماده سازی سطح ممکن است از حفر شکاف در عضو آسان تر باشد.

– در سطوح سقف (رو به بالا) آماده سازی و نصب این روش بسیار آسان تر است.

– می توان با روش Wet Lay-up هندسه های مختلفی را ایجاد کرد.- روش کنترل کیفیت با آزمایش Pull-off به راحتی ممکن است.معایب:

– برای اجرای روش Wet Lay-up نیاز به آموزش های ویژه وجود دارد.

– میزان کیفیت نهایی کار به شدت به آماده سازی سطح وابسته است.