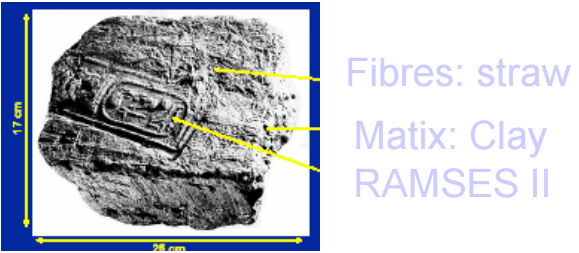

به ماده ای که از بکار بردن دو و یا چند ماده متفاوت بدست می آید اصطلاحا ترکیب گفته می شود. دلیل اینکه از ترکیب ها به جای مصالح خالص استفاده می شود این است که ترکیب ما راقادر به استفاده از خاصیت های مفید مواد مختلف کرده و معایب آن ها توسط هم دیگر رفع شده و به عبارتی این مصالح با ترکیب شدن هم دیگر را تکمیل می کنند. ترکیب ها از دیر باز زمانی که ایرانی ها و مصری از ترکیب کاه و گل (شکل ۱) استفاده کردند در صنعت ساختمان وجود داشته اند. از جمله ترکیب های دیگر در صنعت ساختمان می توان ترکیب شن و ماسه با سیمان و آب (بتن)، بتن و میلگردهای مسلح کننده و … را نام برد. جالب است که هیچ یک از این مواد به تنهایی یا قابلیت استفاده در صنعت ساختمان را ندارند و یا بسیار عملکرد ضعیف و نامناسبی را از خود نشان می دهند (بتن رفتار بسیار ترد دارد و در کشش سریعا می شکند، میلگرد نیز در فشار سریعا دچار کمانش شده و قابلیت تخمل فشار پایینی دارد)؛ در صورتیکه ترکیب این مصالح باهم ماده ای قدرتمند همچون بتن و بتن مصلح را می سازد که به وفور در این صنعت استفاده می شوند.

شکل ۱: تصویر یک خشت کاگلی مربوط به Egypt 1279-1212 BC

انواع FRP

از انواع FRP می توان FRP با الیاف کربن CFRP، اف آر پی FRP با الیاف شیشه GFRP، اف آر پی FRP با الیاف آرامید AFRP و FRP با الیاف بازالت BFRP را نام برد. این کامپوزیت های FRP کاربردهای بسیاری دارند که از الیاف شیشه و الیاف کربن به فراوانی در مهندسی سازه و مقاوم سازی ساختمان در مقابل زلزله استفاده می کنند.

همچنین می توانید برای کسب اطلاعات در ارتباط با الیاف و رزین ها صفحات مصالح FRP (الیاف کربن، …)، ماتریس (پلیمر) و Fibers (الیاف) را مطالعه کنید.

در سالهای اخیر هرچند مواد کامپوزیت بیشتر به ترکیبی از مواد پلاستیک و انواع مختلف الیاف (Fiber) اطلاق می شود (شکل ۲). در این ترکیب الیاف موظفند نیروهای کششی و فشاری را تحمل کنند و پلاستیک (اصطلاح علمی تر آن ماتریکس) باید نیروهای برشی را منتقل کند. این ترکیب عمدتاً در دوشکل با الیاف ریزشده و الیاف دراز یا پیوسته تولید می شوند ترکیب اول مناسب ساخت قطعاتی همچون بدنه ماشین، قطار و … می باشد و ترکیب دوم بیشتر برای زمانی است که پیوستگی تنش در طول عضو لازم باشد مثل بال هواپیما، مخازن تحت فشار، پره توربین بادی، قطعات بدنه کشتی و …

شکل ۲: نمونه ای از ماده مرکب (کامپوزیت)، الیاف مشاهده شده در ترکیب با رزین تبدیل به مقطعی سخت با قابلیت باربری کششی و فشاری بالا شده است.

استفاده از مواد مرکب نسبت به مواد سنتی از جمله فولاد و آلومنیوم مزایای بسیار زیادی دارد. کاهش وزن سازه، عمر بالاتر در مقابل خوردگی، عدم رسانش الکتیکی و مغناطیسی و … . خاصیت برتر این مواد فراهم آوردن قدرت انتخاب در طرح ماده ای با خاصیت مورد نیاز است؛ به این امکان به اصطلاح (versatility) گفته می شود. لذا می توان ماده را به شکلی طراحی کرد که یرای مثال صرفا در یک و یا چند راستای خاص مقاومت کششی بالا داشته باشد. در موارد متعدد این امر در مهندسی عمران به کار رفته و باعث صرفه جویی در استفاده از مصالح می شود.

به لطف شناخت و دانش از خصوصیات پایه ای مواد کامپوزیت و رفتار بلند مدتشان استفاده روز افزون از کامپوزیت ها را می توان توجیح کرد. با افزایش دانش به این مواد کاربردهای ویژه ای شناخته شده و توسعه داده شده اند و نیاز به انتخاب ضرایب ایمنی بالا در آن ها از بین رفته است.

نمونه هایی که در آن از کامپوزیت ها استفاده شده است: